| 处理污水量 | 10000 |

|---|---|

| 品牌 | 科林威尔 |

| 加工定制 | 是 |

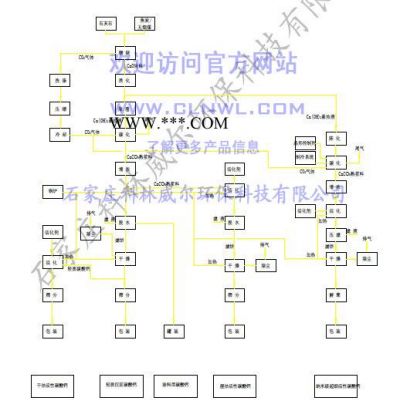

工艺流程

1.煅烧、窑气洗涤工段

粒度80-150mm 的石灰石原料和块度为20mm 左右的焦碳或无烟煤按一定比例经计量后由布料器送入石灰窑,并在石灰窑底部鼓入空气进行煅烧,在高温下分解成石灰和CO2 尾气。石灰由振动出灰机卸料并分出灰渣,送往消化工段车间。

石灰窑根据热电偶进行温度显示,石灰窑口及窑气管道可安装微压变送器,进料料斗安装有称重传感器,根据三区温度变化及窑顶风压,通过加、减料和变频器调节风机流量控制石灰窑正常生产。

石灰窑气含CO2,30-35%,粉尘含量约120mg/M3,温度200-300℃,经换热器降温后进入旋风除尘器、喷淋除尘器、水洗塔除去烟尘、硫化物气体后再进入气水分离器分离水雾,净化后的石灰窑气送往碳化工段。除尘、洗气用水由循环泵抽取经脱硫、沉降后的洗涤水循环使用。

2.消化、制浆工段

从石灰锻烧工段送来的生石灰由破碎机破碎后,用斗提机经料斗、给料机,加入消化机,在消化机内石灰与工艺水水化成Ca (OH)2 乳液。石灰消化过程的化学反应式如下:

CaO+H2O = Ca (OH)2

消化反应结束后,经除渣后流入粗浆池中,在粗浆池中经继续反应的粗浆液由除渣泵抽入旋液除渣器中清理灰浆中不溶性灰渣后净化成精浆液,精浆液用上浆泵送往碳化车间。

3.碳化、增浓工段

石灰窑气用风机压缩升压至0.049MPa,经缓冲罐(油气器分离器),进入碳化塔。在碳化塔中Ca(OH)2 溶液与含CO2 气体进行碳化反应生成CaCO3碳化反应式如下:

Ca (OH)2 +CO2 =CaCO3+H2O

当反应液PH 值下降至7-8 时,标志着反应即将完成,碳化结束的熟浆经振动筛除渣后进入增浓池增浓,增浓后的浆料送至脱水、干燥工段,排出的清液进入清液池作为消化用水备用。

4.脱水、干燥工段

由增浓池送来的浆料送至脱水机脱水,脱水后含水30%的滤饼经粉碎后送入干燥机中干燥,滤液进入滤液池作为消化用水备用,干燥机采用导热油作为加热介质,导热油(250℃)由有机载热体锅炉提供热量。干品物料**终含水率<0.3%,经输送机送至筛分、包装工段。

5.筛分、包装工段

成品经筛选机筛选至合格粒径,送入自动包装机包装成品入库,成品由丙纶编织袋包装,包装规格分为25kg 和40kg 两种。成品库每1 万吨产量需500-1000m2 的面积。