海南省海口市工业级压铸脱模剂成分

压铸脱模剂的主要化学成分包括甲基硅油、水溶性乳液、苯乙烯、聚氯乙烯、酚醛树脂、硅油、油脂和添加剂。这些成分共同作用于压铸脱模剂的性能和效果,确保其在不同工艺中的应用效果和安全性。 甲基硅油是压铸脱模剂中的一种主要成分,它具有良好的润滑性和脱模效果,能够有效地减少模具与成品之间的粘附力。水溶性乳液则作为压铸脱模剂的基质,确保了其在水中具有良好的稳定性和分散性。苯乙烯、聚氯乙烯和酚醛树脂等则是用于增强压铸脱模剂的耐化学性和热稳定性,确保其在与不同树脂接触时不易被溶解。硅油和油脂则进一步提高了压铸脱模剂的光滑性和易清洗性,而添加剂则用于调节和改善压铸脱模剂的性能。 压铸脱模剂广泛应用于各种塑料、橡胶制品、发泡棉、金属合金压铸等行业的中、高温生产脱模。其优点包括抗酸、抗碱、耐硬水、水溶性强、良好的稳定性以及任意比例水稀释不分层、不破乳、不结块等特点。此外,压铸脱模剂对环境友好,易于清洗,不会对产品和模具造成腐蚀,同时也保证了产品的二次加工性能。

压铸脱模剂与水的配比范围通常在1:3到1:10之间,具体比例可以根据实际需求进行调整。例如,根据铸件复杂程度及现场实际情况,稀释比例可以灵活调整,一般原则是铸件越复杂,稀释倍率也随之降低。

压铸脱模剂的主要成分包括石蜡、硬脂酸、植物油、助乳化剂、氢氧化钾等,通过加热熔化和乳化过程制成。其特点是操作安全、环境污染小、对人体健康损害小,且具有优良的脱模效果和生物降解性。

使用压铸脱模剂时,建议采用自来水稀释并搅拌,根据铸件复杂程度及现场实际情况确定合适的稀释比例。对于复杂铸件,每次脱模后建议于模具再喷涂一层均匀的稀释液,以确保下一次浇注容易脱模。

压铸脱模剂的性能特点:

1.水性高分子复合配方环保产品

2.无毒、无味、不燃、使用方便

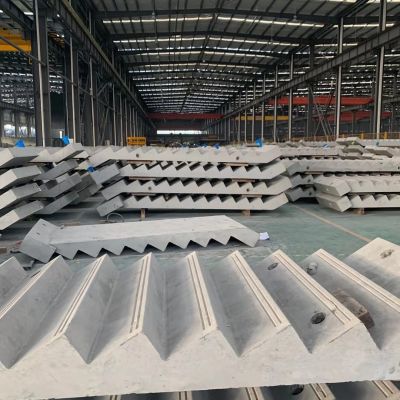

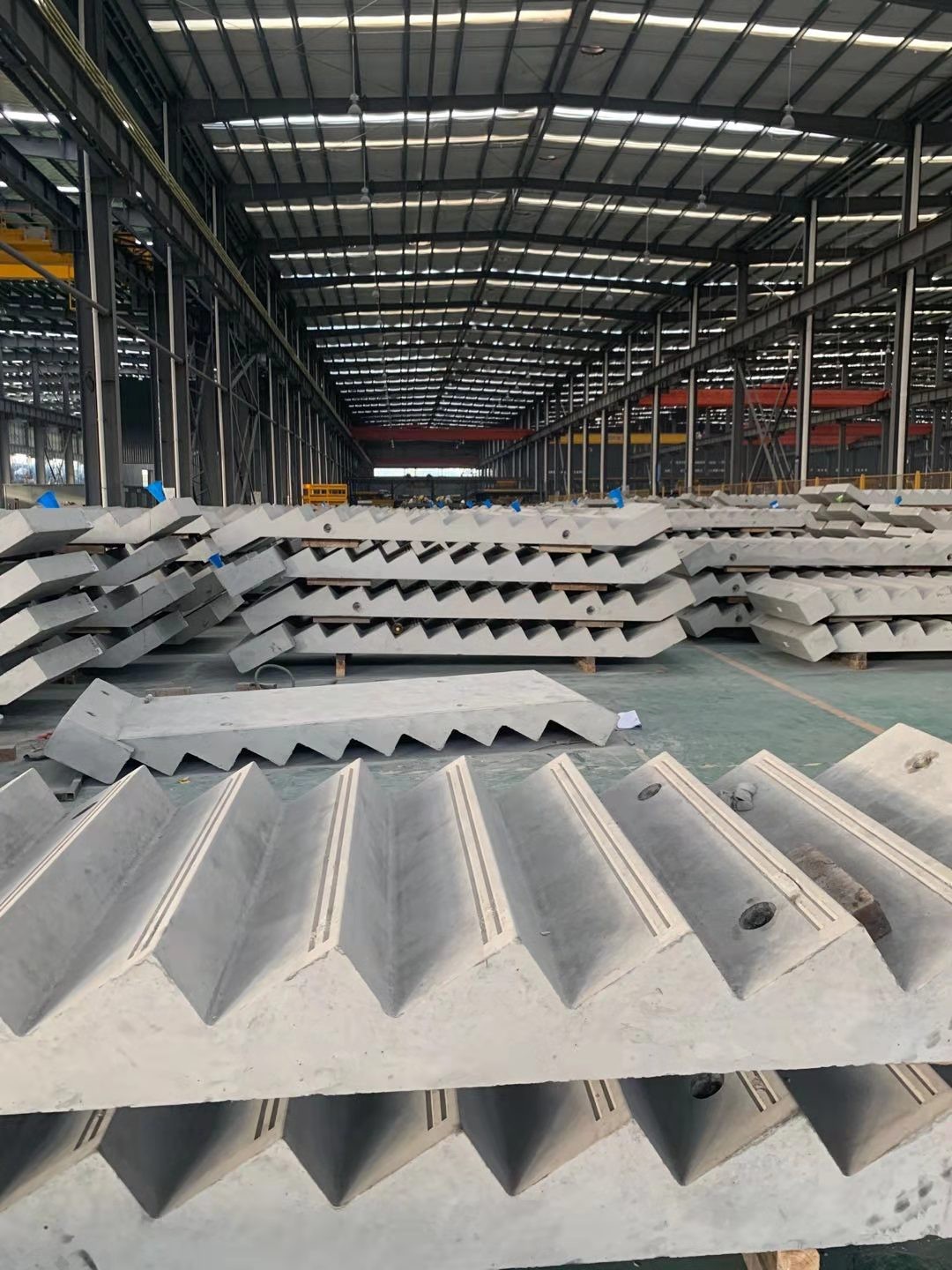

3.具有优异的隔离性能、易拆模

4.成膜迅速、耐水冲刷保护模板

5.混凝土表面清洁、平整无污染

压铸脱模剂的使用方法:

1、本品按照1:5的比例兑水使用。

2、涂刷前先将模板清理干净。

3、将本品搅拌均匀后用喷枪或毛刷喷涂在模板上。

压铸脱模剂的注意事项:

1.本品特别润滑,施工时应小心,预防泄露滑倒。

2.避免雨天涂刷,但涂刷干后不怕雨。

3.请勿在阳光直射下贮存

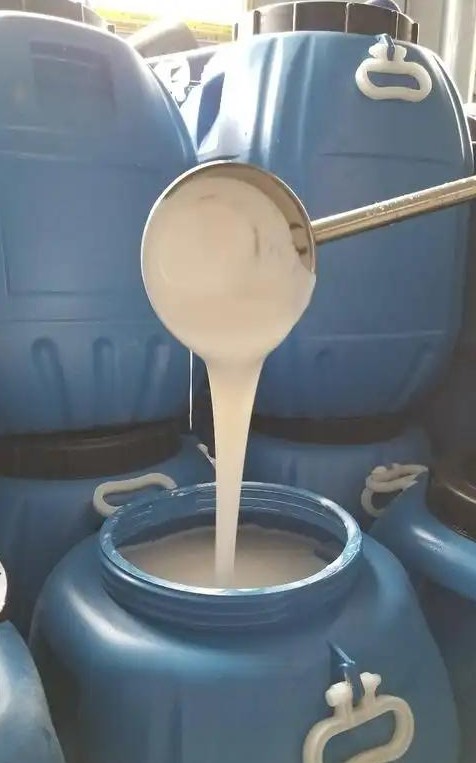

压铸脱模剂的颜色是乳白色。 这种压铸脱模剂通常由有机硅油、润滑合成油脂、助剂和表面活性剂等组成,外观呈现为乳白色乳液。 压铸脱模剂具有良好的隔离性能,能够有效防止混凝土等材料在拆模时粘附在模板上,同时能够使混凝土表面光滑、明亮,无孔气泡,延长模板的寿命。 压铸脱模剂的使用方法包括稀释后擦涂、刷涂或喷涂在模具表面,然后向模具内浇注溶汤。

压铸脱模剂的用量一般在5-8g/m²之间,但具体用量需根据模具的材质、大小和形状等因素进行调整。

关键因素

模具材质:不同材质的模具对压铸脱模剂的吸附性和反应性不同,因此用量会有所差异。

模具大小和形状:模具的表面积越大,所需的压铸脱模剂量通常也越多。同时,模具的复杂形状也可能影响压铸脱模剂的分布和用量。

使用注意事项

适量调整:使用时应根据实际需要适量调整使用量,以确保脱模效果。

清洗和干燥:使用完铝模压铸脱模剂后,应及时清洗刷子和容器,并保持其干燥。

避免过量或过少:使用量过多或过少都可能导致脱模效果不佳。

配比与成本

配比:铝模压铸脱模剂的配比可能包括基础油、压铸脱模剂乳化剂和水等成分,具体配比可能因产品而异。

成本:不同种类的压铸脱模剂成本不同,压铸脱模剂的成本相对较低,但具体成本还需根据产品种类和用量来确定。

综上所述,铝模压铸脱模剂的用量需根据具体情况进行调整,并遵循使用说明和注意事项以确保脱模效果。