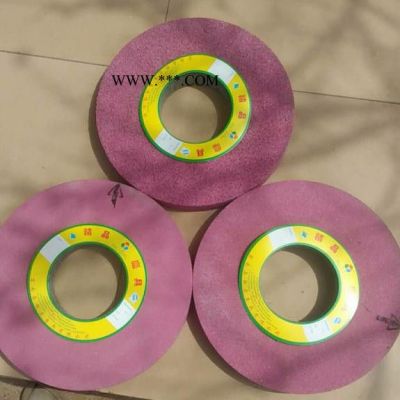

| 材质 | 铬刚玉 |

|---|---|

| 类型 | 平面磨砂轮 |

| 形状 | 平形砂轮 |

| 结合剂 | 金属砂轮 |

| 品牌 | 科利普 |

| 型号 | 铬刚玉 |

一、磨料的选择:

1.棕刚玉A,硬度高,韧性大,价格低,应用广泛。磨抗张强度较高的金属,如碳素钢,合金钢,可锻铸铁,硬青铜等。

2.白刚玉WA,硬度高于棕刚玉,磨削性能好,磨削热量小,磨淬火钢,合金钢,高速钢,薄壁零件等。

3.单晶刚玉SA,硬度高,韧性大,呈单颗粒球状晶体。磨不锈钢,高钒高速钢等韧性大,硬度高的材料及易变形烧伤的工件。

4.微金刚玉MA,磨料由微小晶体组成,韧性大,强度高。磨不锈钢,轴承钢和特种球墨铸铁等,用于成型模,切入磨,镜面磨等。

5.铬刚玉PA,磨粒切削刃锋利,菱角保持性好,耐用度较高。磨刀具,量具,仪表螺纹等工件表面粗糙度等硬脆材料。

6.绿碳化硅GC,硬度高,性脆,磨粒锋利,具有导热性。磨硬质合金,光学玻璃,陶瓷等硬脆材料。

7.黑碳化硅C,硬度高,脆性大,磨粒锋利,导热性好。磨铸铁,黄铜,铅,锌即橡胶,皮革,塑料,木材,矿石等。

二、粒度的选择

| 粒度号 | 12#-24# | 30#- 46# | 60#-100# | 120#-W20 | WA20以上 |

| 选用范围 | 荒磨钢锭,锻铸铁,皮革木料,切断钢坯等 | 用于平面,外圆,内圆,无心磨等粗磨加工。 | 用于内圆,外圆,平面,无心,工具磨床即各种专用磨床,半精磨。 | 用于精磨,珩麻磨,螺纹等 | 精研磨,超精磨,镜面磨。 |

| 粗糙度Ra |

| -1.8 | 1.6-0.2 | 0.1-0.1

| 0.1-0.012 |

三、硬度的选择

1.磨硬材料时,选较软的磨具,反之,选较硬的磨具。硬材料难磨削,磨粒易磨钝,选软些,软材料易磨削,磨粒不易磨钝,选硬一些。

2.磨削软而韧性大的有色金属材料时,硬度应选的软一些。磨软而韧的有色金属材料时,砂轮易堵塞,为提高砂轮自锐性,则硬度应选的软一些。

3.磨削导执性差的材料,应选较软的砂轮。此类材料硬度高,导热系数低,磨削区温度不易散去。

4.切入磨削外圆比纵向进给磨削外圆所选用磨具硬度软些。避免烧伤工件。

5.成型磨削和磨削断续表面时,磨具硬度要选高一些。保障工件的正确几何形状。

6.平面磨削是磨具硬度应选软些,端面磨比周磨削时,磨具硬度应选软些。磨具与工件接触面积大,磨粒易磨钝,磨削热量增高,工件易烧伤。

7.内圆磨削较外圆,平面磨削所选磨具硬度要高些。内圆磨削时,磨具线速度偏低,所以硬度要选高一些。

8.刃磨刀具时,选用硬度较软砂轮。刃磨刀具时工件散热条件差,易产生烧伤、裂纹,一般在H-L间选用。

9.速磨削的砂轮硬度要比普通磨削砂轮硬度低1-2级。因砂轮在高速旋转下获得的"动力硬度“高,故硬度应低些。

10.冷却液磨削平妖比干磨时的砂轮硬度高些。干磨时工件易发热,选砂轮硬度时,要比冷却液软1-2级。

四、组织号的选择

1.组织号:0,1,2,3,磨削方式:重磨削,自由磨削(硬脆材料)

2.组织号:4,5,6,7, 磨削方式:内圆,外圆,工具,无心,螺纹仿型,自由等磨削。

3.组织号:8,9,10, 磨削方式:卧轴,平面,工具,齿轮,切断,珩磨,超精等磨削。

4.组织号:11,12,13,14磨削方式:立轴平面磨削,接触面积大,双端面磨削。

五、结合剂的选择

陶瓷结合剂V :化学性能稳定,耐热,抗腐蚀性好,气孔率大,磨削效率高,磨耗小,能较好的保持磨具的几何形状,应用范围广,但脆性较大。使用范围:内圆磨,外圆磨,无心磨,平面磨,螺纹磨,成型磨,刃磨,珩磨,超精磨及自由磨等,适应磨削普通碳钢,合金钢,不锈钢,铸铁,硬质合金,有色金属,粮食,木料,玻璃,陶瓷等。

树脂结合剂B:结合剂强度高,具有一定弹性,耐热性低,自锐性好。使用范围:粗磨,荒磨,切断喝自由磨削,可制造高速,高光洁度砂轮,重负荷,切断以及各种特殊要求的砂轮。

每年由于砂轮导致的伤人事件不亚于交通事故,而我们能做的**是各自履行角色。作为打磨工人要不断提升自己的职业素质作为老板要给工人提供完善可靠的打磨硬件和培训条件;作为我们供应商更应不断增强自身的产品质量和检测检验控制,这几方面要做好并养成习惯才是安全生产的关键。。。

砂轮属于危险品,请按章使用!