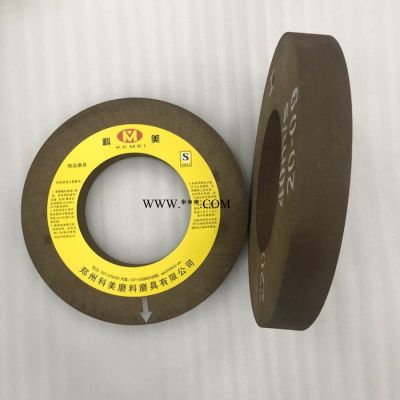

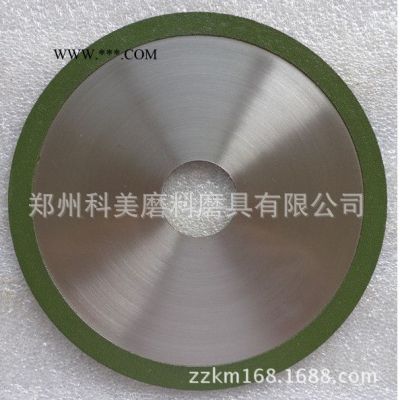

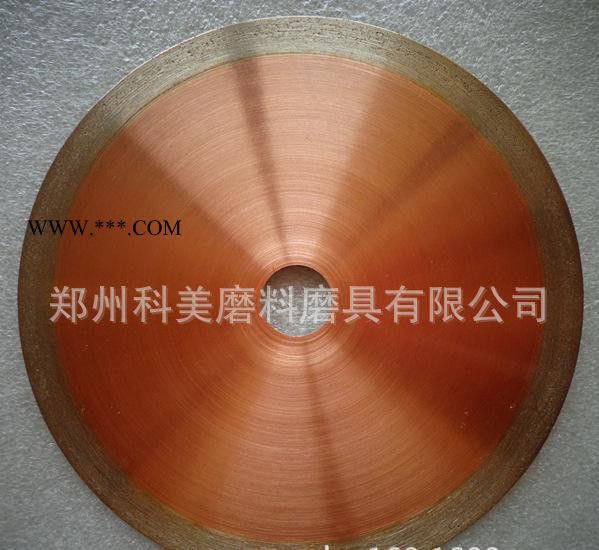

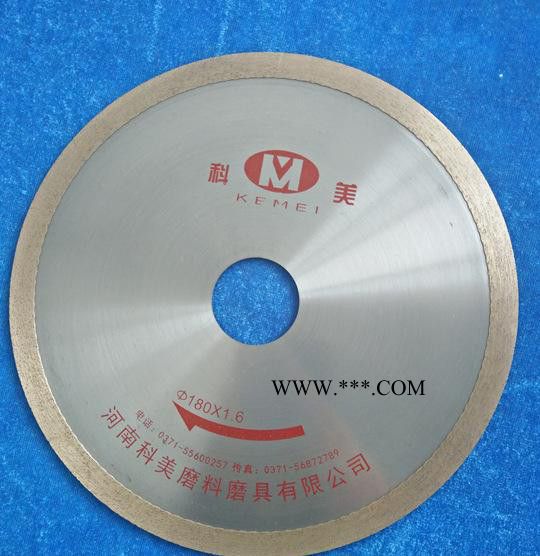

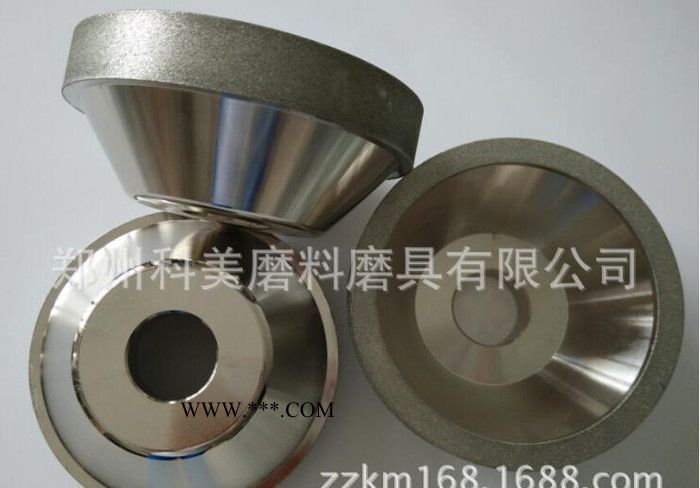

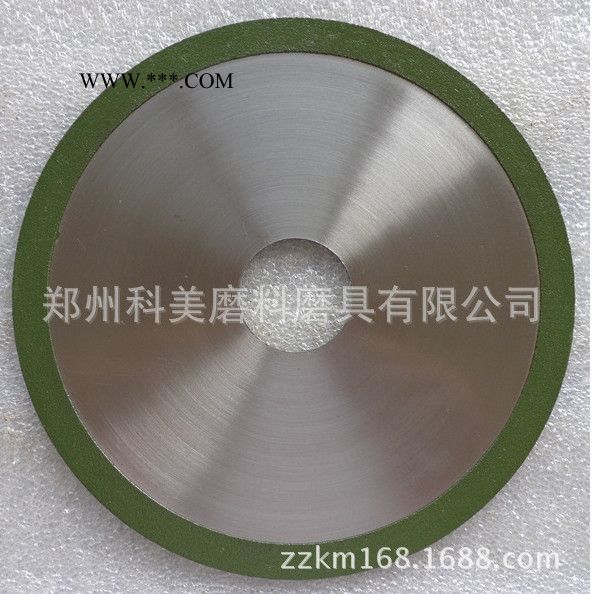

| 材质 | 单晶刚玉 |

|---|---|

| 产地 | 河南郑州 |

| 规格 | 400/600 |

| 类型 | 外圆磨砂轮 |

| 认证 | ISO9001 |

| 形状 | 平形砂轮 |

| 执行质量标准 | 国标 |

| 结合剂 | 树脂砂轮 |

| 品牌 | 科美牌 |

| 型号 | 400/600 |

| 加工定制 | 是 |

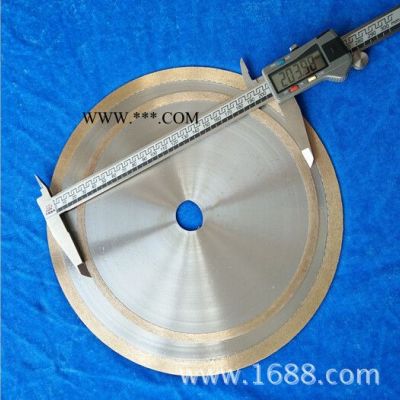

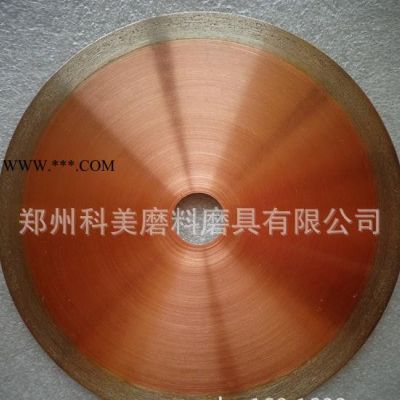

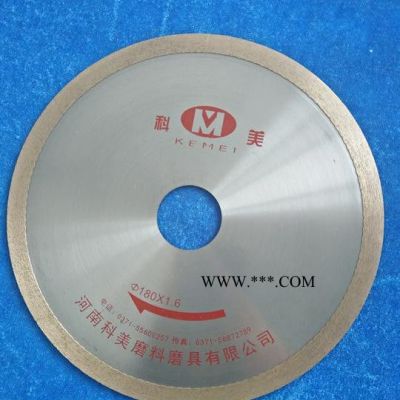

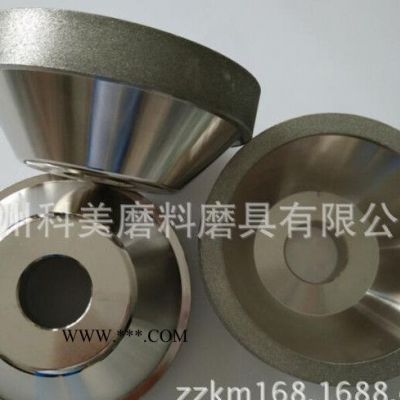

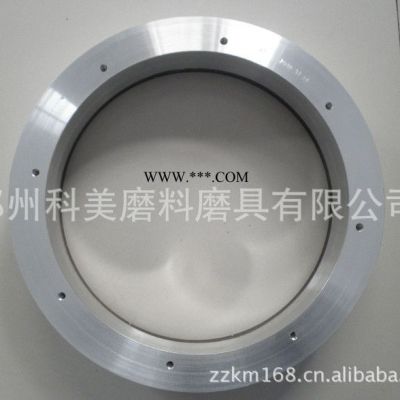

科美牌400/600 单晶刚玉砂轮 树脂砂轮片 树脂抛光轮制造 加工镀铬后抛光产品 光洁度好,精磨效果13283803553

有机磨具

同时又在成型过程中尽量采用大的成型压力,使实际产品的密度接近理论密度(即无

树脂磨具的弃分砰化也是达到提高机械强度的重要手段。树脂的硬化充分与否取

央于树脂和固化剂的反应是否充分,所得的**终产物是否达到良好的“网状立体结构”

因此在工艺编制中必须考虑在热压成型后的磨具,还必须进行充分的后期硬化,以获得

真正的不熔不落产物。“网状立体结构”产物的形状,一方面取决于树脂本身的分子结

, 品(平均值)是否足够得大;另一方面取决于硬化条件,固

合适 度结合剂的硬度和概念与机械加工上的硬度概念应有所区别。结合

化剂的加入量等。

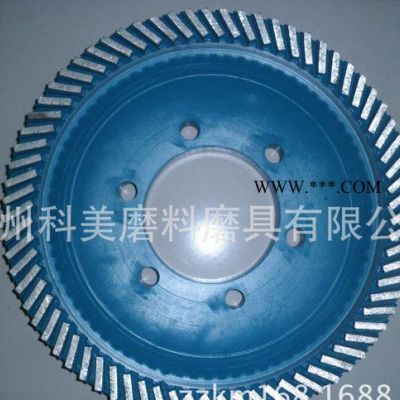

剂的硬度应代表两层意思,其一,抵抗外力侵人的程度;其二,对磨料来说应表示其脱落的难易程度。特别是后一种,意义更为重大。磨料在磨削过程中不断地摩擦工件,出现了磨损而磨钝现象。在此同时,工件材料也在不断地和结合剂产生摩擦,使结合剂产生磨耗,如果磨料的磨钝和结合剂的磨耗能够匹配,即当磨料磨钝后,结合剂的磨耗使新的磨料出露.则其硬度**显得较为理想。这**要求结合剂因加工对象的不同而具有不同的结合剂过软,势必出现过度磨损,磨料**很容易在工作过程中被从结合剂中“拔出

来”。结合剂过硬,当磨料磨损后,不能正常地脱落,不可能使新的磨料出露,从而使磨削难以进行.使工件产生烧伤弊病。一般用于加工硬质合金工件的超硬树脂磨具硬度在2y~y。

尽可能高的耐热性结合剂的耐热性主要取决于结合剂材料本身的特性。如酚

醛树脂其耐热性能良好,在空气中约280℃开始热分解,500℃时全部碳实际上酚醛树脂

的长期工作温度不超过120℃,而改性以后的耐热酚醛树脂,其耐热性能得到提高。聚

酰亚胺树脂的耐热性能则更好些,可在260℃下长期使用。

磨具在磨削过程中,由于磨料和工件、结合剂和工件的高速摩擦,产生了磨削热,磨

削热如不能及时传递出去**会使磨具和工件发热,据有关资料报道,磨削热在局部区域可高达800℃以上,足以使结合剂碳化。因此,提高磨具耐热性能,除选用良好耐热性的黏结材料外,还必须采取相应的措施,例如加入导热性好的填料(一般金属填料导热性好),磨削中尽可能采取冷却措施,严格控制进给量等。

提高加工效率和工件粗糙度 树脂磨具具有良好的自锐性,如不考虑消耗,则可

以达到很高的生产率。当然生产中消耗和生产率必须两者兼顾。