| 外径133 | 内衬橡胶板厚度3mm |

|---|---|

| 外径426 | 内衬橡胶板厚度4mm |

| 外径630 | 内衬橡胶板厚度5mm |

| 材质 | 钢管内衬橡胶板 |

| 产地 | 河南 |

| 产品等级 | 一级 |

| 产品认证 | IOS9001 |

| 计量单位 | 米 |

| 类型 | 衬胶管道 |

| 形状 | 管状 |

| 品牌 | 纵横制造 |

| 加工定制 | 是 |

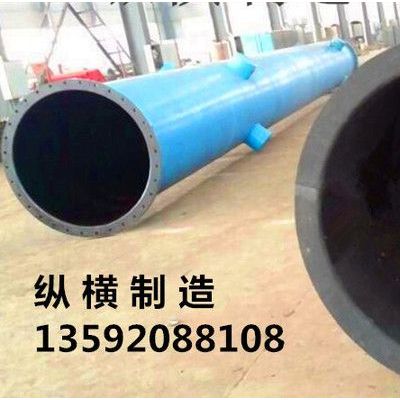

石膏湿法脱硫浆液管道

石膏湿法脱硫浆液管道吸收塔循环浆

石灰石—石膏湿法脱硫系统氯化物来源于脱硫吸收剂、补充水及煤。脱硫吸收剂石灰石中的氯离子含量一般为0.01%左右,脱硫工艺水中氯离子的含量为10—150mg/L,而FGD系统中大多数的氯来源于烟气中的氯化氢,主要是煤种的含氯量高引起的。我国煤中的氯含量一般在0.1%左右,少数煤中氯含量为0.2%—0.35%,某些高灰分煤的氯含量 氯离子对脱硫系统的危害

石膏湿法脱硫浆液管道吸收塔循环浆液强烈的腐蚀性

氯离子对不锈钢的腐蚀主要有两方面:一是破坏钝化膜;二是降低PH值。在PH值偏低的环境下,不锈钢对Cl-将会更加敏感,其常见的腐蚀类型为点蚀。另外Cl-又是引起金属孔蚀、缝隙腐蚀、应力腐蚀和选择性腐蚀的主要原因。当Cl-含量达2%时,大多数不锈钢已不能使用,要选用丁基橡胶、玻璃鳞片衬里或其他耐腐蚀材料。

综上所述,浆离子含量高带来的一个问题就是对于浆液接触的罐体、管道和设备的腐蚀,必须采用更高级的防腐材料和设备,这就增加了投资。洛阳纵横制造专业生产电厂石灰石—石膏湿法脱硫系统管道和罐体衬胶等。

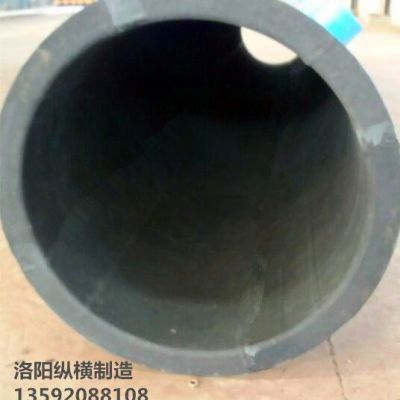

石膏湿法脱硫浆液管道是一种外部以钢或者硬质结构为管道骨架,内衬耐磨、防腐以及耐高温的丁基橡胶作为衬里层,通过橡胶自身物理和化学性能从而降低了管路输送介质对外部结构的作用如冲击力、腐蚀等,其由于橡胶的缓冲作用,大大延长了管路的使用寿命,降低了使用者的成本。

根据多年的施工经验,不同应用领域衬胶管道可分为两类一类是矿山此类工矿条件比较恶劣的环境下,一般的采用进口的世界橡胶板,由于他们的各方面性能均是国产橡胶的几倍,使得他们能够在这种环境下工作,而一般工矿环境比较好条件下,为了降低企业成本采用国产的衬胶管道,同样能够起到应用的效吸收塔循环浆液丁基橡胶钢管特性

种类 | 牌号 | 硫化方式 | 特性 | 硫化胶板物理性基本指标 | 粘接强度 | ||

硬度HS | 扯断强度MPa | 伸长率% | |||||

天 | R-6 | 加压硫化 | 耐磨性能、耐化学性能、 | A:60±5 | ≥10 | ≥350 | ≥6.0KN/m |

R-16 | 常压硫化 | 同上,现场施工用 | A:60±5 | ≥10 | ≥350 | ≥6.0KN/m | |

R-8 | 加压硫化 | 耐>10mm硬质粗颗粒料浆磨损 | A:60±5 | ≥10 | ≥35 | ≥6.0KN/m | |

R-18 | 常压硫化 | 同上,现场施工用 | A:60±5 | ≥10 | ≥35 | ≥6.0KN/m | |

天 | H-6 | 加压硫化 | 超低的Ca、Mg离子含量, | D:75±5 | ≥20 | ≥40 | ≥6.0MPa |

H-61 | 常压硫化 | 同上,现场施工用 | D:75±5 | ≥20 | ≥30 | ≥6.0MPa | |

H-7 | 加压硫化 | 耐化学性能优良,抗冲 | D:75±5 | ≥18 | ≥30 | ≥6.0MPa | |

H-71 | 常压硫化 | 同上,现场施工用 | D:75±5 | ≥18 | ≥30 | ≥6.0MPa | |

H8501 | 加压硫化 | 耐酸、碱性优良、标准品 | D:75±5 | ≥10 | ≥30 | ≥6.0MPa | |

石膏湿法脱硫浆液管道的应用领域

化工、电力、冶金、食品等行业业的介质输送及环保处理系统以及饮水工程及给排水工程。

电力系统:火力发电厂的粉煤灰排放、化学水循环系统、除/硫系统。

煤炭工业:煤粉、水/煤/浆的输送,矿井的送风、排风、排水系统、脱硫系统。

煤炭工业:煤粉、水/煤/浆的输送,矿井的送风、排风、排水系统、脱硫系统。

化工行业:强/酸、强/碱等高/腐/蚀/介质的输送,盐化工的卤/水、盐/浆、原/盐的输送。

石油开采:原油输送,天/然/气/集/输,污水回灌。

冶金工业:焦/炭/粉、矿/粉、矿/浆及冶/炼/油/废/渣的输送。

矿山行业:浆/体/输送管道、煤/矿/井下高压供水、供气管线。

疏浚工程:江、河、湖、港口、码头等清/淤工程输送泥沙。

石膏湿法脱硫浆液管道工艺对金属基体的要求如下:

石膏湿法脱硫浆液管道基体结构力求简单,衬里部位必须保证施工过程中手或工具能接触到和看得见,为保证丁基橡胶衬里层的质量,对基体要求如下:

(1)基体必须有足够的强度和刚度,以免承受载荷后产生变形和破坏橡胶衬里层。受压容器应有压力容器检验合格证方可进行施工。

(2)衬胶的设备不应采用铆接结构。必须进行铆接时,需采用埋头铆钉,并应紧嵌入缝隙,不得高出设备表面。

(3)橡胶衬里设备表面要求平整光滑,不应有大于30mm的凹凸处。凡有棱角的部位,应呈圆弧过渡,其半径应小于5mm,设备内有支承、档板及附件时,焊接缝应打成圆角。

(4)橡胶衬里设备金属壳体必须采用连续对接焊缝结构。突出衬胶层金属表面焊缝高度不高于2mm,焊缝不应有气孔、焊瘤、咬边等现象。

(5)设备上的接管焊缝应圆滑平整,伸入设备内表面时,应采用双面焊。 (6)大型密闭设备衬里时,从安全操作角度考虑,应设两个人孔。 、

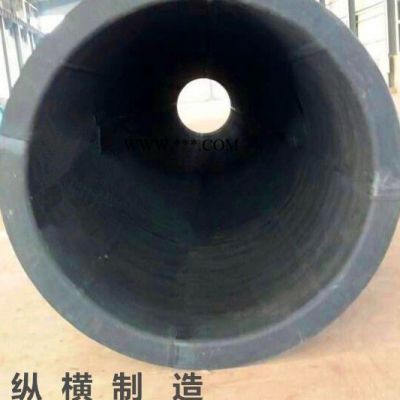

4施工工艺 设备及管件需喷砂除锈达到Sa2.5级,用压缩空气吹净表面浮尘,然后涂刷一遍底胶浆。

施工工艺流程:设备缺陷处理一二次胶浆涂刷一三次胶浆涂刷贴衬一中间检查一硫化一成品检查一成品一修理

胶板的衬贴施工按HGJ229-91“橡胶衬里”技术要求进行施工。贴衬的程序是:立式设备一般先衬底部,后由上往下衬垂直面;卧式设备先衬上半部,后衬下半部;设备的连接管口应使接缝顺介质流动方向搭接。

胶板的衬贴施工按HGJ229-91“橡胶衬里”技术要求进行施工。贴衬的程序是:立式设备一般先衬底部,后由上往下衬垂直面;卧式设备先衬上半部,后衬下半部;设备的连接管口应使接缝顺介质流动方向搭接。

贴衬法采用热烙法时应严格控制烙铁的温度,一般控制在100-200℃为宜。烙胶时,烙铁不得在胶板上停留,烙胶应以中部开始往四周赶走气泡。烙胶时发现气泡应及时用针刺破,将气体抖烬,然后用烙铁压实。 硫化前应对完成衬贴设备进行检查,发现问题要及时处理。硫化根据设备的大小以及所衬橡胶胶种选择硫化方式。基于衬里的质量和经济观点来看,橡胶衬里首先应考虑采用硫化罐硫化法。成品质量控制应检查胶层的硬度及电火花检查衬里层有无漏电现象。如有则应修补。

洛阳纵横制造有限公司期待与您长期合作!

l